门窗行业动态 -NEWs

玻璃幕墙技术解析:结构组成、施工要点与节能发展趋势

关键词:玻璃幕墙结构 Low-E中空玻璃 幕墙施工规范 节能幕墙技术 单元式幕墙系统

玻璃幕墙作为现代建筑外立面的核心解决方案,凭借其通透美学与功能性平衡,已成为超高层建筑、商业综合体及地标性公共设施的首选围护结构。其技术体系以铝合金型材为骨架,通过精密的节点设计实现玻璃板块的力学传递与热工隔断,形成集结构安全、光学性能、气候适应性于一体的复合系统。

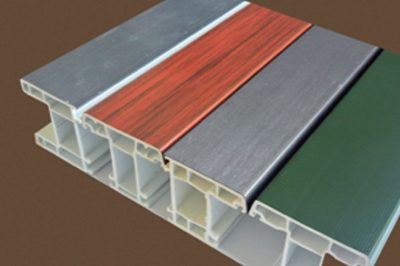

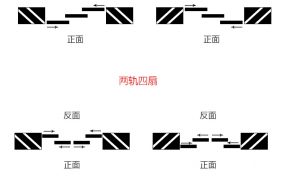

在结构组成上,玻璃幕墙分为明框、隐框、半隐框及全玻璃单元式四大体系。明框系统通过外露的金属压条固定玻璃,兼具安装便捷性与装饰线条感;隐框设计则依赖高强度结构胶实现玻璃与龙骨的隐形粘接,营造纯粹玻璃立面效果;全玻璃幕墙采用地弹簧与吊夹组合,实现无边框通透视野,特别适用于大堂挑空区域。关键支撑结构采用6063-T5/T6级铝合金型材,其抗拉强度≥160MPa、弹性模量69GPa的特性,确保幕墙在风压、地震荷载下的变形可控性。

材料特性直接影响系统性能。幕墙玻璃标配为钢化中空Low-E玻璃,其表面硬度达6级莫氏硬度,抗冲击强度是普通浮法玻璃的5倍以上。中空层填充氩气可降低导热系数至1.1W/(m²·K)以下,配合Low-E镀膜的辐射率≤0.15,实现可见光透射比>60%的同时遮阳系数SC≤0.3。结构胶选用硅酮改性聚硫胶,其位移能力达±25%,确保温差形变下的粘结可靠性。铝合金型材表面经氟碳喷涂或阳极氧化处理,盐雾试验耐蚀性>3000小时,满足沿海高腐蚀环境应用需求。

施工工艺需严格遵循《玻璃幕墙工程技术规范》(JGJ 102)。预埋件定位偏差须控制在±10mm内,后置锚栓需进行现场拉拔试验(抗拉强度≥5kN)。单元式幕墙板块在工厂完成注胶组装,现场采用“插接+微调节”工艺,安装精度达±1.5mm/m。硅酮耐候密封胶施工须在洁净环境下进行,胶缝宽度按板厚1mm/米计算,深度≥6mm,确保位移能力与粘结强度匹配。玻璃安装后需进行应力检测,中空玻璃露点须≤-40℃以杜绝结雾风险。

节能创新是当前技术突破重点。动态调光玻璃通过电场控制透光率,可降低空调负荷25%;真空玻璃单元将传热系数降至0.4W/(m²·K),突破传统三玻两腔极限。智能化通风系统结合气象感应装置,实现夏季夜间自通风降温。光伏一体化幕墙(BIPV)通过碲化镉薄膜电池嵌入玻璃,年发电量可达30kWh/㎡,正推动建筑从能耗体向产能单元转型。

典型案例中,上海中心大厦采用双层呼吸式幕墙,内外层间距1.2米形成热缓冲带,冬季可减少20%供暖能耗;深圳平安金融中心应用超白低铁玻璃,配合陶瓷打印遮阳图案,实现透光率梯度分布。针对特殊气候环境,高寒地区幕墙采用三玻两腔充氙气配置,传热系数K≤0.7W/(m²·K);台风多发区则通过加强型驳接爪与夹层玻璃组合,提升抗风压等级至1500Pa以上。

如需了解幕墙系统与建筑节能标准的协同设计方法,可参考建筑幕墙节能技术解决方案。在材料选型环节,6061-T6高强度合金的应用案例详见特种铝合金型材技术参数。

随着《近零能耗建筑技术标准》GB/T51350的实施,幕墙系统正向智能化、模块化、产能化方向演进。气凝胶填充断热桥技术使型材K值突破0.8W/(m²·K),而AI驱动的构件参数化设计平台,正将幕墙定制周期缩短40%。未来建筑外皮将不仅是物理屏障,更是集能源生产、环境感知、数据交互于一体的智慧表皮系统。

莜歌铝业总结:本文系统阐述了玻璃幕墙的结构体系、材料性能阈值、施工关键控制点及节能技术创新方向。数据表明,科学设计的幕墙系统可降低建筑能耗30%-50%,其技术演进始终围绕安全、节能、智能三大核心维度展开。作为行业技术实践者,我们持续优化从型材挤压到现场装配的全流程工艺控制,确保每个工程节点符合国家标准与气候适应性要求,助力建筑实现美学表达与性能表现的统一。