门窗行业动态 -NEWs

铝合金门窗安装规范:从材料检验到性能验收的全流程标准

铝合金门窗安装规范:从准备到验收的全流程标准

铝合金门窗的安装质量,直接决定其使用性能、安全性与使用寿命。若安装不规范,易出现渗漏、变形、开启不畅等问题,不仅影响居住体验,还可能引发安全隐患。本文依据《建筑装饰装修工程质量验收标准》(GB 50210-2018)及铝合金门窗行业施工规范,从安装前准备、核心工序操作、质量验收三大维度,详解铝合金门窗安装的全流程规范,为施工团队、监理人员及业主提供专业参考。

一、安装前准备:打好基础,避免后期返工

安装前的充分准备是规范施工的前提,需重点做好材料检验、现场勘测与工具准备三方面工作,确保各环节符合标准要求。

1. 材料进场检验:把控源头质量

所有进场的铝合金门窗及配套材料,需具备出厂合格证、性能检测报告及 3C 认证(涉及钢化玻璃等安全部件时),并按规范进行抽样复检:

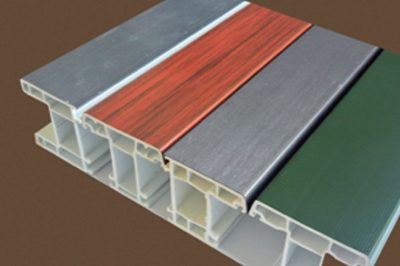

- 型材检查:核对型材规格(如壁厚,外窗主型材壁厚≥1.4mm,外门主型材壁厚≥2.0mm)、表面处理工艺(电泳、喷涂等),确保无明显划痕、变形、色差,型材切口平整无毛刺;

- 玻璃检查:钢化玻璃需有清晰 3C 标识,中空玻璃需检查密封性能(无起雾、进水现象),玻璃厚度与层数需符合设计要求(如双层中空玻璃常用 5+12A+5 规格);

- 配件检查:五金件(铰链、执手、锁具等)需为合格品牌产品,表面无锈蚀,开关灵活;密封胶条需弹性良好、无断裂,密封胶需具备耐候性检测报告,且与型材、玻璃相容性达标。

2. 现场勘测与预处理:适配实际工况

安装前需对施工现场进行精准勘测,避免因现场条件偏差导致安装问题:

- 洞口尺寸复核:测量门窗洞口的宽度、高度及对角线长度,确保洞口尺寸符合设计要求(通常洞口与门窗框的间隙为 15-20mm),若洞口尺寸偏差超过 5mm,需先进行凿补或抹灰修整;

- 基层处理:清理洞口周边的杂物、浮灰,检查洞口墙体平整度(垂直度偏差≤3mm/2m,水平度偏差≤2mm/2m),若基层不平整,需用水泥砂浆找平;对于外墙保温墙体,需提前确认保温层厚度,避免安装时破坏保温结构。

3. 工具与辅料准备:保障施工效率

提前备好符合规范要求的工具与辅料,避免因工具不当影响安装精度:

- 工具清单:水平仪(精度≥0.02mm/m)、卷尺(精度≥1mm)、电钻、膨胀螺栓、密封胶枪、玻璃吸盘、橡胶锤等,所有测量工具需提前校准,确保数据准确;

- 辅料要求:膨胀螺栓需选用不锈钢材质(避免电化学腐蚀),规格需匹配型材厚度(如 M8-M10 螺栓);密封胶需选用中性硅酮耐候胶,严禁使用酸性胶(易腐蚀型材);填充材料(如发泡剂)需为聚氨酯材质,具备良好的保温与密封性能。

二、核心安装工序:规范操作,把控关键节点

铝合金门窗安装需遵循 “先定位、再固定、后密封” 的原则,严格按照规范流程操作,重点把控定位校准、固定连接、玻璃安装与密封处理四大核心节点。

1. 门窗框定位与校准:确保安装精度

门窗框是安装的基础,定位校准直接影响后续使用效果,需严格按以下步骤操作:

- 临时固定:将门窗框放入洞口,调整框体位置,确保框体与洞口周边间隙均匀(左右、上下间隙偏差≤2mm),用木楔在框体四角及中间位置进行临时固定,木楔需垫在型材加强筋处,避免框体变形;

- 精准校准:用水平仪检测框体的垂直度(偏差≤3mm/2m)与水平度(偏差≤2mm/2m),用卷尺测量框体对角线长度(偏差≤3mm),确保框体方正,若存在偏差,通过调整木楔位置进行修正;

- 确认标高:根据设计要求,核对门窗框的安装标高(如距地面高度、与相邻门窗的平齐度),确保符合整体装修效果。

2. 门窗框固定:保障结构安全

固定环节需确保门窗框与墙体可靠连接,避免后期松动,规范要求如下:

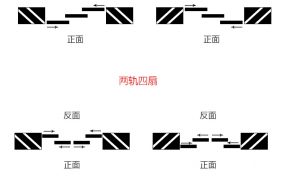

- 固定方式选择:若洞口为混凝土墙体,优先采用膨胀螺栓固定(螺栓间距≤600mm,框角处螺栓距角部≤150mm);若为砖墙,需在固定位置预埋混凝土块(混凝土块尺寸≥100mm×100mm×100mm),再用膨胀螺栓固定,严禁直接在砖缝处固定;

- 螺栓安装要求:膨胀螺栓需垂直打入墙体,拧紧后螺栓头部应与型材表面平齐,不得过紧导致型材变形,也不得过松影响固定强度;固定完成后,需检查框体是否稳固,无晃动现象。

3. 玻璃安装:确保密封与安全

玻璃安装需兼顾密封性能与安全要求,避免出现渗漏或玻璃脱落问题:

- 槽口清理:安装前需清理门窗框型材的玻璃槽口,去除槽口内的杂物、灰尘及毛刺,在槽口底部均匀涂抹一层密封胶(胶层厚度≥5mm),增强密封效果;

- 玻璃定位:采用玻璃吸盘将玻璃平稳放入槽口,调整玻璃位置,确保玻璃与槽口四边间隙均匀(间隙偏差≤2mm),玻璃边缘距型材槽口边缘的距离符合设计要求(通常为 5-8mm);

- 压条固定:玻璃定位后,安装玻璃压条,压条需与型材槽口紧密贴合,压条接口处需平整无缝隙,固定压条的螺丝需均匀拧紧,避免压条变形或玻璃受力不均。

4. 密封处理:杜绝渗漏隐患

密封是防止门窗渗漏的关键,需分内侧与外侧分别处理,规范操作如下:

- 内侧填充:门窗框与墙体之间的缝隙,需用聚氨酯发泡剂进行填充,发泡剂需连续饱满,填充深度≥缝隙宽度的 2/3,待发泡剂固化后(通常固化时间≥24h),切割多余部分,确保表面平整;

- 外侧密封:外侧缝隙需打中性硅酮耐候胶,胶缝宽度≥7mm、厚度≥5mm,打胶前需清理缝隙周边的灰尘与油污,胶缝需连续、平整,无气泡、断胶现象,胶面与门窗框、墙体表面紧密贴合;

- 内侧密封:内侧缝隙可根据装修需求,采用密封胶或装饰性压条处理,若打胶需选用与室内装修风格匹配的密封胶,确保美观与密封兼具。

5. 五金件安装:保障开启顺畅

五金件安装需确保位置准确、固定牢固,避免影响门窗开启性能:

- 位置核对:根据设计图纸,核对五金件(铰链、执手、锁具等)的安装位置,确保与型材预留孔位匹配;

- 固定要求:五金件螺丝需选用不锈钢材质,拧紧力矩符合产品说明书要求(通常为 15-25N・m),不得过紧导致型材开裂,也不得过松导致五金件松动;

- 功能测试:安装完成后,测试门窗的开启与关闭性能,确保开启灵活、关闭严密,锁具锁闭后无松动,铰链承重性能达标(如外开门铰链需能承受门体重量,无下垂现象)。

三、质量验收与后期维护:确保长期稳定使用

安装完成后需按规范进行质量验收,同时做好后期维护,保障铝合金门窗长期稳定运行。

1. 质量验收标准:逐项核对,确保达标

验收需从外观、性能、安全三方面入手,严格按以下标准执行:

- 外观验收:门窗表面平整,无明显划痕、变形、色差;玻璃无破损、起雾;密封胶缝连续平整,无气泡、断胶;五金件表面无锈蚀,安装牢固;

- 性能测试:进行淋水试验(用直径 20mm 的水管,距门窗表面 300mm 处,以 45° 角连续淋水 30min,门窗内侧无渗漏);测试门窗开启性能(开启灵活,无卡顿、异响,关闭后密封严密);

- 安全验收:检查门窗框固定强度(用手轻推框体,无明显晃动);玻璃边缘无锋利毛刺;外开窗需安装限位器,防止风吹导致窗户开启过大引发安全隐患。

2. 后期维护建议:延长使用寿命

为确保铝合金门窗长期稳定使用,需做好日常维护:

- 定期清洁:每 3 个月用湿布擦拭门窗表面,去除灰尘与污渍,避免使用腐蚀性清洁剂(如盐酸、强碱),防止损伤型材表面;

- 密封胶维护:每年检查一次密封胶条与密封胶,若发现胶条老化、断裂或胶缝开裂,需及时更换或补打密封胶;

- 五金件保养:每 6 个月在五金件活动部位涂抹润滑油(如凡士林),确保开启灵活,若发现五金件松动,需及时拧紧螺丝,损坏时及时更换同规格五金件;

- 避免外力撞击:禁止用重物撞击门窗框或玻璃,避免型材变形或玻璃破损,开启门窗时避免用力过猛。

结语

铝合金门窗安装是一项兼具技术性与规范性的工作,每一个环节的操作都直接影响门窗的最终性能与使用寿命。无论是施工团队还是业主,都需严格遵循行业规范与标准,从材料检验到安装施工,再到质量验收,全程把控细节,才能确保铝合金门窗发挥出良好的保温、隔音、密封性能,为居住空间增添安全与舒适。