门窗行业动态 -NEWs

幕墙玻璃与工程量门窗工艺协同:抗风压性能达标的3个关键工序

幕墙玻璃与工程量门窗工艺协同:抗风压性能达标的3个关键工序

在现代高层建筑中,幕墙与开启门窗作为建筑外围护系统的核心,其抗风压性能直接关乎建筑安全与使用功能。然而,许多项目却因幕墙与门窗在设计与施工上的脱节,导致系统整体性能不达标。重庆莜歌铝业认为,真正的性能达标源于“协同”。本文将从工程实践出发,揭秘实现抗风压性能达标的三个关键协同工序。

一、为何需要“协同”?—— 1+1>2 的系统思维

幕墙是主结构,门窗是镶嵌其上的功能单元。二者并非简单拼接,而是力学的传递与共担关系。风荷载通过门窗面板传递至门窗框,再通过可靠的连接件传递至幕墙龙骨,最终由幕墙系统传递至建筑主体结构。任何一个环节的薄弱,都将导致系统失效。因此,协同设计施工是保障安全的前提。

二、达成抗风压性能的3个关键协同工序

关键工序一:结构设计协同 —— 从“各自为政”到“力流合一”

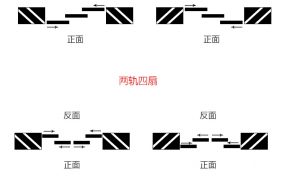

核心:确保门窗的受力杆件与幕墙龙骨的布置一一对应,实现力的有效传递。

工艺标准:

预埋阶段协同:在幕墙龙骨设计时,必须预先为门窗安装点预留埋件或增强型材,而非事后打孔。

计算协同:门窗的反复启闭力与幕墙的静态风荷载需一并计算验证,确保连接件(如“L”形转换料)的强度、刚度和耐久性。

“以强护弱”原则:门窗框的受力杆件必须与幕墙竖龙骨或横龙骨直接、牢固连接,避免将力传递到非承重板块上。

图:门窗受力杆件与幕墙主龙骨必须对齐并刚性连接

关键工序二:安装基准协同 —— 从“粗略定位”到“精密对接”

核心:建立统一的安装基准线,确保门窗单元精准嵌入幕墙洞口,受力均匀。

工艺标准:

“三线”统一:以幕墙的标高线、轴线、进出线为唯一基准,进行门窗单元的定位安装,杜绝以土建结构为基准。

三维可调连接:采用三维可调机制的专用连接件,实现门窗单元在安装过程中对X、Y、Z方向的微调,确保其处于最佳受力位置。

间隙控制:门窗框与幕墙洞口之间的间隙需均匀一致,并用耐久性强的闭孔泡沫垫块塞紧,确保荷载通过连接件传递,而非直接挤压玻璃。

图:使用精密仪器,以幕墙基准线为门窗安装定位

关键工序三:密封系统协同 —— 从“单道防御”到“系统密封”

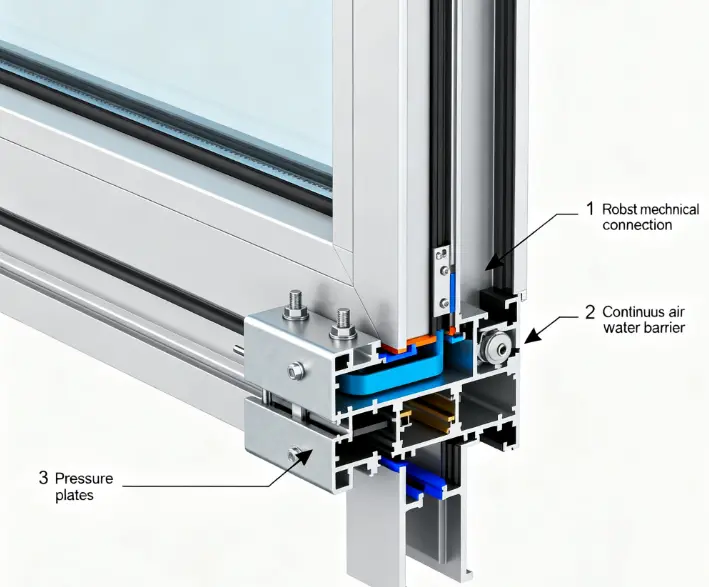

核心:将门窗的密封系统与幕墙的密封系统无缝集成,形成连续、完整的密封屏障。

工艺标准:

等压腔设计延伸:幕墙的等压腔原理应延伸至门窗开启扇的设计中,确保在风压下腔内外气压平衡,防止雨水因压力差渗入。

密封胶收口工艺:门窗框与幕墙龙骨之间的接缝,必须采用耐候密封胶进行连续、均匀、光滑的施打。打胶前必须严格清洁基材,并使用背衬材料,保证胶缝的耐久性和弹性。

排水系统贯通:门窗自身的冷凝水排水通道必须与幕墙的排水系统有效连接,保证水汽能够被顺利排出系统外部,避免内部淤积。

图:门窗与幕墙接口处的密封胶收口是防渗漏的最后关键

三、协同工序的价值:超越“达标”

遵循以上三大协同工序,不仅能确保抗风压性能一次性通过检测验收,更能带来长远价值:

提升安全余量:系统整体性更强,安全冗余度高。

杜绝常见弊病:有效避免因协同不佳导致的开启扇变形、漏水、异响等问题。

降低维护成本:一次做对,避免后期昂贵的维修和更换费用。

系统性问题,需要系统化解决方案

莜歌铝业同时具备幕墙与高端门窗的设计施工能力,能从源头贯彻“协同”理念,为您提供从设计咨询、材料供应到安装督导的一体化解决方案,确保项目成功。