2025年系统门窗核心技术解析:从材料创新到智能升级的完整进化

2025年系统门窗核心技术解析:从材料创新到智能升级的完整进化

系统门窗作为建筑外围护系统的核心组成部分,正在经历从单一产品到完整系统的深刻变革。2025年的系统门窗已经超越了传统的遮风挡雨功能,演进成为集节能、智能、环保于一体的高科技产品。本文将深入解析系统门窗在材料科学、结构设计、制造工艺和智能控制等维度的技术进化路径,为行业技术创新提供专业参考。莜歌铝业技术专家热线:185-123456-09。

一、材料科学的革命性突破

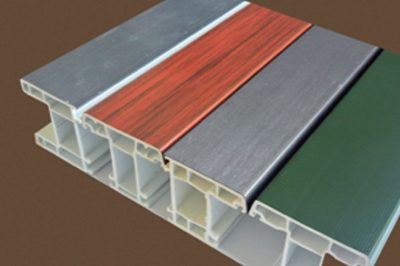

材料是系统门窗技术进化的基础。传统的铝合金材料正在被新一代复合型材所替代。纳米改性铝合金通过在高分子链中引入纳米级陶瓷颗粒,使型材在保持轻量化的同时,强度提升40%以上。这种材料的热膨胀系数与玻璃更加匹配,有效降低了温度应力导致的密封失效风险。

在隔热材料领域,气凝胶复合材料的应用标志着隔热技术的质的飞跃。传统PA66GF25隔热条的导热系数在0.3W/(m·K)左右,而新型气凝胶复合材料可将导热系数降至0.018W/(m·K),降幅高达94%。这种材料的多孔纳米结构不仅提供了优异的隔热性能,还具备良好的透湿性,有效避免了冷凝水的积聚。

密封材料的进化同样令人瞩目。形状记忆聚合物的应用使密封系统具备了自适应性。当环境温度变化时,这种材料能够自动调整其弹性模量,在低温环境下保持柔软,在高温环境下增强支撑力。实验数据显示,采用形状记忆密封条的系统门窗,在使用寿命内的气密性衰减率不超过5%,远低于传统产品20%的衰减水平。

二、结构设计的系统性优化

系统门窗的结构设计已经从简单的型材组合发展为完整的力学系统。多腔体协同设计通过计算流体动力学分析,优化了型材内部空腔的布局。不同尺寸的空腔分别承担结构加强、隔热隔音、排水导气等功能,形成了协同工作的系统效应。这种设计使门窗在重量减轻15%的同时,抗风压性能提升至最高9级。

等温线优化设计是另一个重要突破。通过热工模拟软件,工程师可以精确预测整窗的温度场分布,并通过调整隔热条位置和型材结构,使等温线尽可能平直。这种优化使整窗的传热系数分布更加均匀,有效消除了局部热桥现象。实测数据显示,经过等温线优化的门窗产品,其整窗传热系数可比传统设计降低0.2W/(m²·K)以上。

连接系统的创新同样值得关注。自锁式角码配合专用组角胶,实现了角部连接的强度和密封性的完美统一。这种连接方式使角部强度达到型材本体的85%以上,同时确保角部密封的连续性。通过有限元分析优化连接点的分布和数量,使门窗在承受极端风压时,应力分布更加合理,避免了局部应力集中导致的破坏。

三、玻璃系统的功能集成

玻璃系统已经从单纯的透光材料发展为多功能集成平台。电致变色玻璃通过施加微量电压,可在0.1秒内实现透光率的连续调节,调节范围达到15%-80%。这种智能调光功能不仅提升了使用舒适度,还能有效控制太阳得热,降低建筑能耗。数据显示,在夏热地区采用电致变色玻璃的建筑,其空调能耗可降低30%以上。

光伏一体化玻璃将发电功能融入门窗系统。新一代柔性薄膜太阳能电池的转化效率已提升至18%,且具有良好的弱光发电性能。一平方米的光伏玻璃年发电量可达120kWh,足以满足门窗自身智能系统的用电需求。这种自供电设计使门窗摆脱了对外部电源的依赖,实现了真正的能源自主。

真空复合玻璃技术的突破解决了传统真空玻璃的支撑柱热桥问题。采用微米级玻璃纤维支撑柱,配合低导热封装材料,使真空玻璃的传热系数降至0.4W/(m²·K)。同时,通过在真空层内添加透明隔热材料,进一步提升了产品的隔热性能。这种玻璃在保持优异隔热性能的同时,厚度仅为传统产品的60%,为建筑设计提供了更大的灵活性。

四、智能制造的质量保障

数字化工厂的实施使系统门窗的制造精度达到了新的高度。五轴联动加工中心配合在线测量系统,实现了型材加工精度的微米级控制。每个加工环节都通过激光扫描进行实时检测,确保零部件尺寸公差控制在±0.1mm以内。这种精密度为后续的组装质量奠定了坚实基础。

机器人自动化装配线实现了工艺参数的数字控制。机械臂通过力控传感器精确控制组角压力,确保每个连接点的受力均匀。注胶机器人通过视觉识别系统精准定位注胶位置,控制注胶量和注胶速度。这些自动化设备不仅提高了生产效率,更重要的是保证了产品质量的一致性。

质量追溯系统的完善为每樘门窗建立了完整的数字档案。从原材料入库到成品出厂,每个环节的工艺参数和检验数据都被实时记录。通过产品身份标识,用户可以查询到门窗的详细信息,包括材料批次、加工参数、检验报告等。这种透明化的质量管理体系大大提升了产品的可信度。

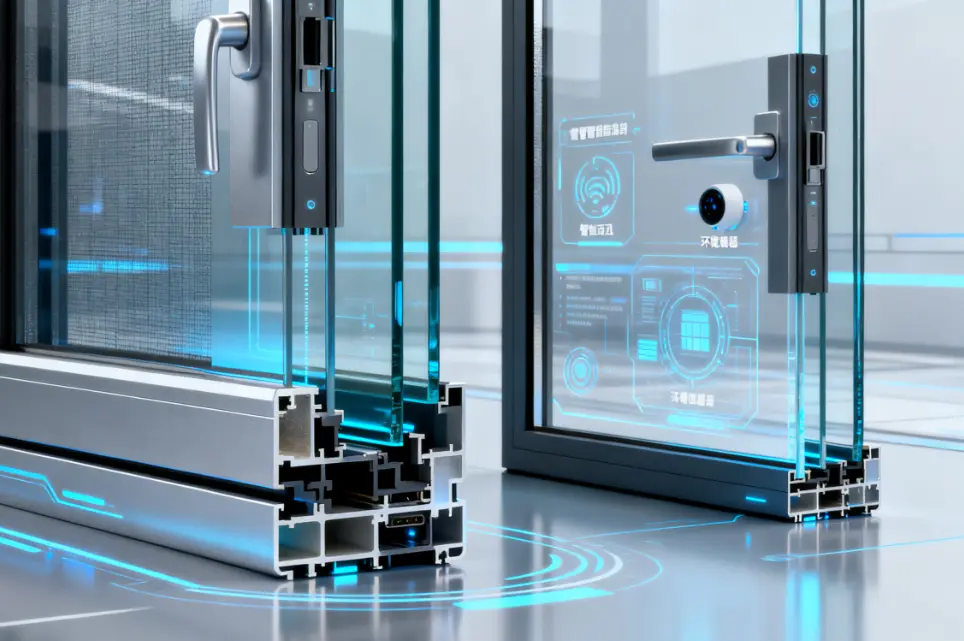

五、智能控制的系统集成

环境感知系统的智能化程度显著提升。多传感器融合技术将温度、湿度、光照、风速、降雨、空气质量等环境参数进行综合分析,为门窗的智能控制提供决策依据。深度学习算法的应用使系统能够学习用户的使用习惯,自动优化控制策略。例如,系统可以识别用户的回家时间,提前调节室内环境。

执行系统的精准度达到新的水平。无刷直流电机配合精密减速机构,实现了门窗启闭的毫米级定位。伺服控制系统通过实时监测电机扭矩,智能调节启闭力度,避免夹伤风险。这些执行器还具备故障自诊断功能,能够提前预警潜在问题,提醒用户进行维护。

云端协同控制将单个门窗设备连接成完整的建筑管理系统。通过物联网协议,门窗系统与空调、照明、安防等系统实现数据共享和协同控制。当传感器检测到室内空气质量下降时,系统会自动开启通风模式,同时调节空调运行参数。这种系统级的优化使建筑整体能耗降低25%以上。

六、安装工艺的技术革新

测量技术的进步为精准安装提供了保障。三维激光扫描仪可以在数分钟内完成整个洞口的精确测量,生成包含尺寸、平整度、垂直度等参数的三维模型。这些数据直接传输到设计系统,自动生成优化的安装方案。这种数字化的测量方式将安装准备时间缩短了70%,同时显著提高了测量精度。

新型安装系统的开发解决了传统安装方式的诸多痛点。模块化支架系统通过可调节支撑件,实现了门窗单元的精准定位和快速固定。自平衡垫圈的应用确保了连接点的受力均匀,避免了因安装应力导致的型材变形。这些创新使安装效率提升50%,同时大幅降低了安装质量对工人技能的依赖。

接缝处理技术的创新提升了安装节点的耐久性。弹性密封系统采用多级密封设计,分别应对结构变形、温度变形和风压变形。形状记忆密封胶能够在-40℃至80℃的温度范围内保持弹性,其预期的使用寿命可达30年。专业的排水系统设计确保即使在水密性测试压力下,也不会发生渗漏现象。

七、检测认证的体系完善

性能检测标准的提升推动了产品质量的进步。2025年版的系统门窗检测标准增加了多项新的测试要求,包括极端气候适应性测试、耐久性加速测试、智能系统可靠性测试等。这些更加严格的测试标准确保了产品在实际使用环境下的可靠性。

数字化检测设备的应用提高了检测的准确性和效率。红外热像仪可以快速发现产品的热工缺陷,声学相机能够精确定位隔声薄弱环节。自动化检测系统可以在一个测试周期内完成气密性、水密性、抗风压等多项性能测试,大大缩短了产品开发周期。

认证体系的国际化使中国系统门窗产品具备了全球竞争力。通过欧盟CE认证、美国AAMA认证、澳大利亚AS认证等国际权威认证,中国系统门窗企业正在积极参与全球市场竞争。这些国际认证不仅证明了产品的质量水平,更重要的是推动了企业质量管理体系的完善。

八、未来发展趋势展望

材料技术的进一步发展将带来更多突破。自修复材料的商业化应用将大幅延长产品使用寿命。当材料出现微小损伤时,内置的微胶囊会释放修复剂,自动完成修复过程。相变材料的深入应用将使门窗具备热能储存功能,进一步提升产品的节能效果。

人工智能技术的深度融合将实现真正的智能控制。通过深度神经网络,系统能够预测用户需求,提前调节室内环境。强化学习算法的应用将使系统不断优化控制策略,实现能效的最大化。这些智能系统还将具备自我学习能力,能够适应不同用户的使用习惯。

可持续发展的要求将推动产品向更加环保的方向发展。生物基材料的应用将减少对化石资源的依赖,闭环回收系统的建立将实现材料的循环利用。碳足迹追踪技术的应用将使产品的环境影响更加透明,为绿色建筑认证提供数据支持。

结语

系统门窗的技术进化是一个系统工程,需要材料、设计、制造、控制等多个领域的协同创新。2025年的系统门窗已经发展成为高科技的集成产品,不仅满足基本的建筑功能需求,更为用户提供了智能化、个性化的使用体验。莜歌铝业始终致力于系统门窗技术的创新研发,推动行业的技术进步和产业升级。

如果您在系统门窗技术方面需要专业支持或希望了解最新的技术发展,欢迎联系我们的技术团队:185-123456-09。让我们携手共创智能、节能、舒适的建筑环境!