门窗行业动态 -NEWs

铝板幕墙工艺标准适配工程量门窗:从龙骨焊接到面板固定的规范细节

铝板幕墙工艺标准适配工程量门窗:从龙骨焊接到面板固定的规范细节

铝板幕墙工艺标准适配工程量门窗:从龙骨焊接到面板固定的规范细节

铝板幕墙与工程量门窗的工艺适配,是建筑外立面施工的“关键衔接点”——若龙骨焊接未预留门窗荷载节点、面板固定与门窗框错位,易导致后期结构松动、雨水渗漏。本文依据GB/T 21086《建筑幕墙》、GB 50210《建筑装饰装修工程质量验收标准》,从衔接设计、龙骨焊接、面板固定等6大环节,拆解适配规范细节,确保幕墙与门窗“结构协同、功能兼容”。

一、适配基础:前期衔接设计的3项协同要求

工艺适配需从设计阶段入手,明确幕墙与门窗的尺寸、荷载、工序协同,避免后期返工:

- 1. 尺寸协同:幕墙龙骨间距需与工程量门窗洞口尺寸匹配,偏差≤5mm(如门窗洞口宽1.5m,对应幕墙主龙骨间距需为1.5m±5mm),设计图纸需标注门窗框与龙骨的相对位置(如门窗框边缘距龙骨中心≥100mm);

- 2. 荷载协同:明确门窗自重(如铝合金窗约30kg/㎡)、风压荷载传递路径,幕墙龙骨需预留门窗荷载承载节点,节点承载力≥门窗总重量的1.2倍(需附结构计算书);

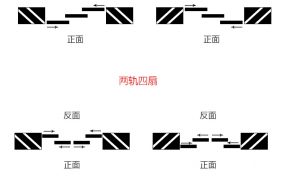

- 3. 工序协同:设计方案需明确“幕墙龙骨焊接→门窗洞口修整→门窗框固定→幕墙面板安装”的先后顺序,禁止交叉施工(如避免先装面板再装门窗,导致无法调整位置)。

二、结构适配:龙骨焊接的4项强制参数

龙骨是幕墙与门窗的“共同承重骨架”,焊接质量直接影响适配稳定性,规范细节如下:

1. 焊接参数标准(附实测表)

<td≥8120-150<td≥30<td≥6100-120<td≥20<td≥10150-180<td≥40

| 焊接部位 | 焊条型号 | 焊缝高度(mm) | 焊接电流(A) | 冷却时间(min) |

|---|---|---|---|---|

| 主龙骨与预埋件 | E4303 | |||

| 次龙骨与主龙骨 | E4303 | |||

| 门窗荷载节点 | E5015 |

2. 焊接质量控制要点

- 焊前清理:焊接部位需清除铁锈、油污(用砂纸打磨至露出金属本色),避免夹渣;

- 焊后检测:每道焊缝需做外观检查(无裂纹、气孔、咬边),关键节点(门窗荷载处)需做渗透检测(PT),合格率100%;

- 防腐处理:焊接完成后24小时内,涂刷环氧富锌底漆2遍(干膜厚度≥60μm),避免锈蚀影响结构强度。

三、过渡适配:连接件选型与安装的5项细节

连接件是幕墙与门窗的“衔接桥梁”,需兼顾结构强度与调节灵活性,规范如下:

- 1. 材质选型:采用304不锈钢连接件(厚度≥8mm,宽度≥50mm),禁用普通碳钢件(易生锈导致松动);

- 2. 安装位置:门窗框与幕墙龙骨间的连接件,间距≤300mm,转角处连接件距角部≤150mm(增强转角稳定性);

- 3. 调节余量:连接件与门窗框间需预留2-3mm调节间隙(用不锈钢垫片调整),避免因温度变形导致结构应力;

- 4. 固定扭矩:连接螺栓拧紧扭矩≥25N·m,且需加弹簧垫圈防松(用扭矩扳手现场检测,每10个螺栓抽检1个);

- 5. 密封处理:连接件与龙骨、门窗框的接触缝隙,需填充中性硅酮结构胶(宽度≥5mm),防止雨水渗入腐蚀连接件。

四、面板适配:铝板固定的4项适配规范

铝板固定需避开门窗框位置,同时确保与门窗的缝隙均匀,细节如下:

- 1. 固定位置:铝板螺栓孔需避开门窗框边缘≥50mm,避免钻孔时损坏门窗框;

- 2. 螺丝选型:采用不锈钢自攻螺丝(直径Φ4.2mm,长度≥25mm),穿透铝板后需拧入龙骨≥15mm(确保牢固);

- 3. 缝隙控制:铝板与门窗框的拼接缝隙需均匀,宽度8-10mm(用专用卡规测量),偏差≤1mm;

- 4. 抗变形处理:大面积铝板(单块面积≥1.5㎡)需在固定点间加设加强肋(厚度≥3mm),避免铝板变形挤压门窗框。

五、防水适配:衔接处密封的3道防线

幕墙与门窗衔接处是雨水渗漏高发区,需构建“三道密封防线”,规范如下:

- 第一道:结构胶密封(内层)——在门窗框与幕墙龙骨的连接件缝隙处,打中性硅酮结构胶(宽度≥8mm,厚度≥6mm),固化时间≥7天;

- 第二道:耐候胶密封(外层)——铝板与门窗框的拼接缝隙处,打中性硅酮耐候胶(宽度10-12mm,表面做成弧形),打胶前用异丙醇清理表面油污;

- 第三道:排水孔设置——衔接处下方预留Φ8-10mm排水孔,间距≤600mm,排水孔需做“内高外低”坡度(≥5°),避免积水倒灌。

六、适配验收:4项关键检测项目

工艺适配完成后,需通过以下检测确认是否达标:

- 1. 尺寸适配检测:用激光测距仪检测门窗框与幕墙龙骨的相对位置,偏差≤5mm;铝板与门窗框的缝隙宽度,偏差≤1mm;

- 2. 结构强度检测:对衔接处施加水平荷载(≥1.5kPa),持续1小时,连接件无位移、焊缝无开裂;

- 3. 防水检测:淋水试验(水压0.3MPa,喷淋时间30分钟),衔接处内侧无渗水痕迹;

- 4. 变形检测:在-20℃~60℃温度循环试验后,衔接处缝隙变化≤2mm,无结构变形。

适配工艺5大易错点及规避方案

- 易错点1:龙骨焊接未预留门窗节点——原因:设计遗漏门窗荷载节点;规避:焊接前复核图纸,在门窗对应位置标注荷载节点,确保焊缝高度≥10mm。

- 易错点2:连接件间距过大——原因:施工人员图省事减少连接件数量;规避:按间距≤300mm弹线标记安装位置,安装后逐个检查,漏装需返工补装。

- 易错点3:铝板固定挤压门窗框——原因:铝板尺寸偏差导致与门窗框碰撞;规避:铝板安装前复核尺寸,预留8-10mm缝隙,偏差超3mm需重新裁剪。

- 易错点4:密封胶未固化即淋雨——原因:抢工期提前验收;规避:结构胶固化≥7天、耐候胶固化≥3天后再做淋水试验,固化期间做好防雨保护。

- 易错点5:排水孔堵塞——原因:施工时水泥浆进入排水孔;规避:验收前用Φ6mm钢丝疏通排水孔,后期每3个月清理1次,确保排水顺畅。

铝板幕墙与工程量门窗的工艺适配,核心是“设计协同、结构兼容、细节密封”——从龙骨焊接的荷载节点预留,到面板固定的缝隙控制,每一步都需围绕“适配”展开。建议工程方在施工前组织专项交底,明确各环节适配参数(如焊缝高度、连接件间距),同时留存检测记录(如焊接检测报告、淋水试验视频),确保适配质量可追溯,避免后期因衔接问题引发安全隐患。